Komunikacja sterowników PLC

Wraz z rozwojem technologii zaczęły powstawać coraz to bardziej złożone procesy produkcyjne zwiększając stopień skomplikowania układów automatyki oraz zmuszając do łączenia coraz to większej liczby sterowników PLC dla uzyskania oczekiwanego efektu.

Dodatkowym czynnikiem wpływającym na rozwój komunikacji sterowników programowalnych był czynnik ekonomiczny, po co budować olbrzymie jednostki sterujące skoro można zrobić to za pomocą połączonych między sobą kilku mniejszych.

Rozbudowa lub dodanie kolejnych funkcji w maszynie nie musi wymagać wymiany całej automatyki, skoro udało się połączyć komputery to można było to zrobić z innymi urządzeniami.

Istnieje wiele sposobów komunikowania ze sobą sterowników PLC, pomimo wprowadzania prze wielu producentów gotowych rozwiązań nie ma jednak uniwersalnej architektury.

Różnorodność sposobów tworzenia rozwiązań jest wynikiem różnorodności zakładów, stopnia skomplikowania procesów technologicznych, ich wyposażenia w urządzenia i maszyny oraz adaptacji do już istniejącego układu automatyki

Port szeregowy

pozwala na wymianę informacji z innym urządzeniem bit po bicie.

Obydwa urządzenia oprócz fizycznego połączenia kablem komunikacyjnym (wystarczą trzy przewody) powinny mieć ustawione takie same parametry łącza jak: prędkość, bity stopu, kontrola parzystości długość danych (bity).

Głównym zastosowaniem dla portów szeregowych jest programowanie sterowników PLC, komunikacja z różnego rodzaju czujnikami (np. kodu kreskowego), drukarkami i terminalami tekstowymi.

|

Sieć polowa (Fieldbus)

jako środowisko „naturalne” do komunikacji sterowników PLC jest siecią deterministyczną zapewniającą wymianę danych pomiędzy oddalonymi I/O a jednostką centralną w ściśle określonych odstępach czasowych rzędu kilku-kilkunastu milisekund.

Dla systemów sterowania jest to bardzo ważny element zapewnienie cyklicznej i powtarzalnej wymiany informacji w czasie rzeczywistym.

Nawet chwilowa utrata komunikacji może w skrajnych przypadkach prowadzić do poważnych problemów nad utrzymaniem kontroli nad sterowanym obiektem.

Jest to sieć typu master-slave, gdzie jest jedno urządzenie inicjujące i kontrolujące transmisje z pozostałymi urządzeniami podpiętymi do takiej sieci.

Z punktu widzenia sprzętowego sieci polowe są rozwinięciem interfejsu RS485, lecz parametrami przewyższając pierwotne rozwiązanie.

|

Sieć Ethernet

ze względu na swoją rosnącą popularność staje się coraz chętniej wykorzystywanym sposobem komunikacji w systemach automatyki.

Aplikacje przemysłowe charakteryzują się bardzo dużym stopniem rozproszenia, w większości węzłów potrzebne jest od dwóch do ośmiu portów przyłączeniowych: sterownik PLC, terminal operatorski, urządzenie pomiarowe, zapasowy port do podłączenia laptopa itp.

W przemysłowych sieciach rozproszonych istotnym parametrem nie jest ich przepustowość lecz szybkość przesyłania informacji, innaczej mówiąc któtki czas pomiędzy zapytaniem i odpowiedzią komunikujących się urządzeń.

Dla typowych aplikacji czasu rzeczywistego przesyłane informacje są krótkie – zazwyczaj nie większe niż 128 bajtów dla pojedynczego urządzenia.

Oznacza to, że połączenie o przepustowości 10 Mbps powinno już zapewnić wystarczające warunki do prawidłowej komunikacji więcej niż dwóch urządzeń..

Sieć przemysłowa Ethernet

|

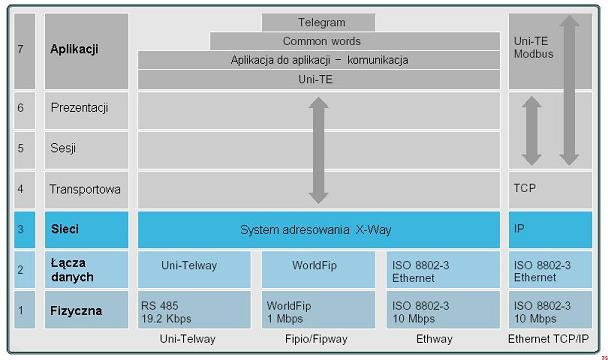

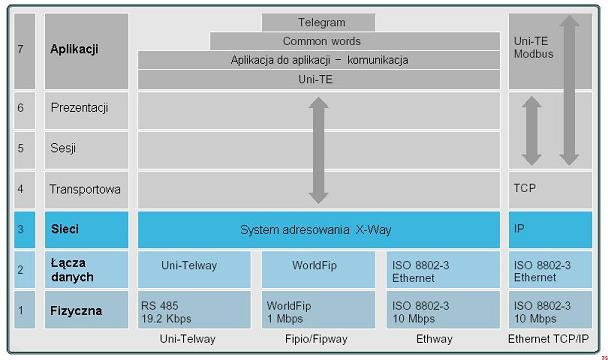

XWAY

Jest to dość „stara” technologia opracowana przez firmę Schneider Electric w czasach powstawania ethernet’u. Architektura XWAY obejmuje cztery podstawowe standardy komunikacji :

- Uni-telway

oparty na fizycznym interfejsie RS485 osiąga prędkość 38,4 Kbps, protokół typu master-slave z możliwością rozbudowy do 32 stacji.

System adresowania opisany w warstwie 3-ciej modelu OSI jest wspólny dla większości protokołów tj. Fipway i Etway.

- Fipway

można zakwalifikować jako sieć polową zbudowaną na dedykowanym łączu o prędkości 1 Mbps.

Cechą wyróżniającą z pośród innych tego typu sieci polowych jest możliwość pracy równorzędnej kilku stacji PLC.

Posiada wbudowaną usługę tak zwanych słów wspólnych, polegającą na udostępnianiu poprzez każdą stację określonego obszaru pamięci sterownika dla pozostałych stacji w trybie read/write.

Fipio jest odmianą tej sieci przewidzianą do sterowania oddalonymi I/O.

- Etway

to nic innego jak zbudowana na dwóch pierwszych warstwach etehrnetowych standardu IEEE 802.3 sieć posiadająca właściwości funkcjonalne wymienionych wcześniej.

Zbudowana pierwotnie na „grubym koncentryku” 10Base5 przewidziana jest na maksymalną prędkość transmisji 10 Mbps, może współpracować z aktywnymi urządzeniami sieciowymi działającymi w warstwie drugiej (międzysieciowej).

- Ethernet TCP/IP

jest wersją zmodyfikowaną sieci Etway przystosowaną do typowego adresowania ethernetowego opartą na protokołach TCP/IP.

Minusem tego rozwiązania jest utrata częściowa kompatybilności z poprzednimi rozwiązaniami.

W praktyce zgodność została zachowana w warstwie aplikacji i dodatkowo wzbogacona o nowy protokół Modbus TCP/IP.

XWAY w odniesieniu do modelu OSI.

|

Modbus

Od połowy lat 90-tych gdy wraz z przejęciem firmy Modicon, francuski potentat w dziedzinie automatyki implementuje protokół Modbus do swoich urządzeń i w niedługim czasie staje się on podstawą komunikacji wszystkich nowo projektowanych rozwiązań technicznych.

Rozwinięciem tej technologii jest wersja sieci polowej, występującej pod nazwą „Modbus Plus”. Jest to sieć deternistyczna , osiągająca za pomocą ekranowanej jednoparowej skrętki transfer na poziomie 1Mbps i długości do 450 metrów bez użycia ripitera.

Kolejnym krokiem w ewolucji, było zaadaptowanie do pracy protokołu Modbus w sieciach ethernetowych pod nazwą Modbus-TCP.

Ponieważ jest to protokół otwarty występujący pod nazwą Modbus-IDA, więc jest używany przez wiele innych firmy z dużym powodzeniem.

|

Profibus

Rozwiązanie które wybrała firma siemens AG.

- Profibus - L2

Sprzętowo jest to RS485 z transferem od 9,6 do 1500 kbps (zależnie od implementacji), maksymalnie do 127 stacji w sieci, z czego w jednym segmencie może znajdować się 32 stacje.

PROFIBUS (ang. PROcess FIeldBUS) jest europejskim rozwiązaniem sieci polowej, standard ten został zdefiniowany i opisany w specyfikacji IEC61158. Ponieważ został opracowany jako rozwiązanie otwarte, więc wykorzystywany jest przez wielu europejskich producentów urządzeń automatyki i nie tylko.

Z pośród ponad 1200 członków (dane za rok 2005) przynależących do organizacji Profibus można wymienić tak znanych producentów jak: Siemens AG, FESTO, Mitsubishi Electric, Bosch, WAGO itp.

W dokumentacjach często spotyka się oznaczenie Profibus-L2, jest to odmiana w której aplikacje odwołują się bezpośrednio do warstwy drugiej modelu OSI.

Istnieją trzy standardy Profibus’a : FMS, DP & PA, MPI-Interfejs.

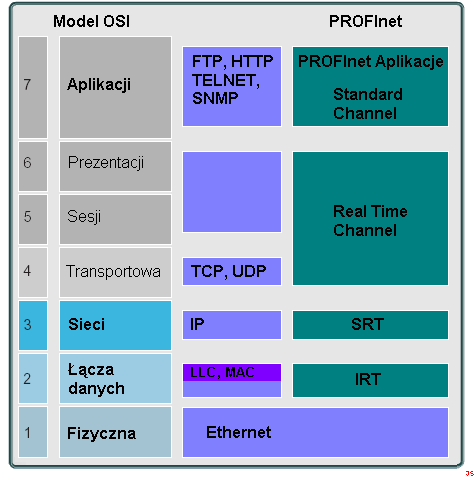

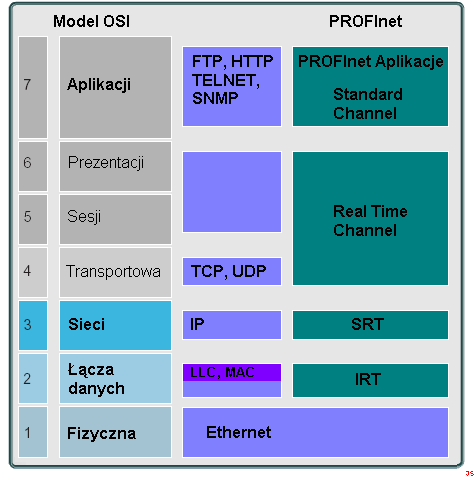

- ProfiNet

Ponieważ możliwości Profibus’a zostały wyczerpane i dla zwiększenia funkcjonalności został opracowany nowy standard PROFInet oparty na sieci Fast Ethernet (100Mb/s).

PROFInet spełnia wszystkie stawiane wymagania przez automatykę, dzięki zebranym przez wiele lat doświadczeń przy tworzeniu sieci PROFIBUS i Industrial Ethernet.

Integracja tych technologii z nowoczesną automatyką wprowadziła znaczący postęp w zakresie komunikacji pomiędzy systemami sterowania, rozszerzają możliwości konfiguracyjne, diagnostykę oraz zdalny serwis.

Z założenia funkcje te stanowią integralna część systemu PROFInet i pozwala w prosty sposób na integrację i realizację automatyki procesowej, jak i sterowanie napędami (Motion Control).

Wykorzystanie otwartych standardów, prosta obsługa i integracja istniejących urządzeń było od początku wyznacznikami sieci PROFInet zintegrowano to w normie IEC61153.

Kanały PROFInet a model OSI.

|

CANopen

Prosta sieć do wymiany niewielkiej ilości danych, pierwotnie została zaprojektowana dla systemów wbudowanych, trudne warunki pracy - bardzo duża odporność na zakłócenia.

Począwszy od wersji 4.01 Wersja ta została zgłoszona do europejskiej organizacji standaryzującej jako EN50325-4, od tego momentu stała się międzynarodowym otwartym standardem.

Prosta i automatyczna konfiguracja sieci, do uruchomienia komunikacji pomiędzy urządzeniami wystarczy para skręconych przewodów na obu końcach zakończona rezystorami terminującymi.

Więcej informacji można znaleść na stronie CANopen

|

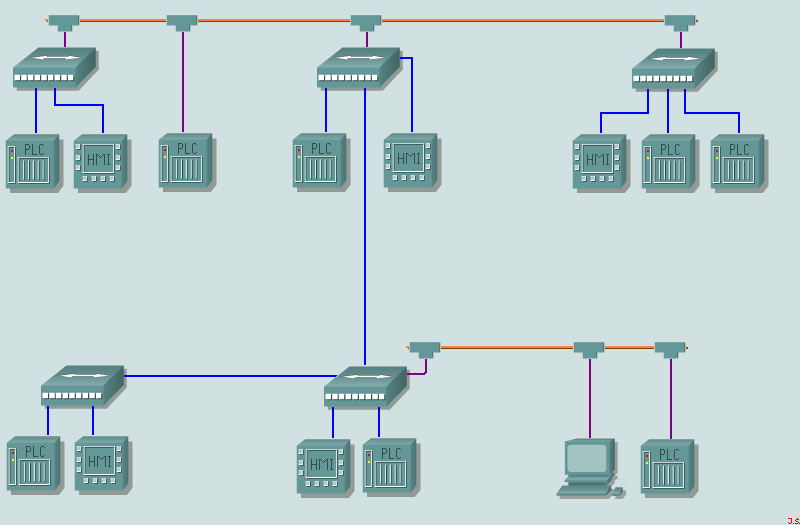

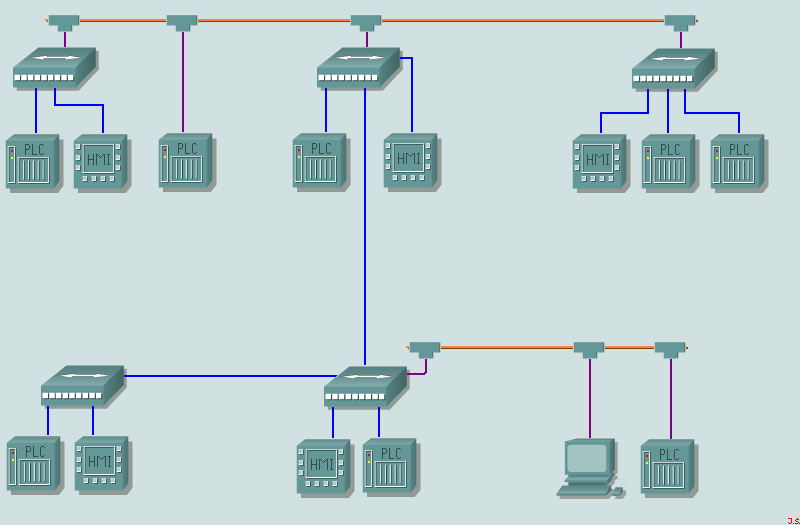

PRZYKŁAD

Poniżej umieściłem przykładowe schematy sieci przemysłowych ethernet.

Link zawiera schemat sieci ze sterownikami PLC, terminalem HMI oraz stacją operatorską PC.

|

Warszawa 2007